大手製造業が陥るQCD必達のジレンマ

大手企業で起きる品質データの改ざん問題、ずさんな品質試験基準管理、無資格試験者による品質検査の問題など、製品の品質を軽んじるような事件が後を絶ちません。

その企業の体質であって、再発防止策も役に立たないのではないかという声も聞こえたります。

なぜ品質問題は無くならないのでしょうか?

そこには、企業内にあるQCD必達のジレンマがあるのだと考えています。

企業に悪人はいない

「企業内に悪人はいない。」

というのは、エリヤフ・ゴールドラット博士が生み出した制約の理論(TOC:Theory Of Constraints)という問題解決フレームワークの前提条件です。

組織における様々な問題は、だれか悪いことをしている犯人が起こしているのではなく、企業内にある様々な制約によって起こっているという考え方です。

しかしながら一方で、TOCの考えでは、問題は人の行動によって起きているということになっています。

人の行動で問題が起きているなら、それが犯人じゃないですか?!という声が聞こえてきそうですが、TOCの中で解説される問題発生のメカニズムは、企業の大目的を達成するための複数の中目的が複数あり、その複数の中目的を達成するために必要な行動が、複数の目的の間で相反する場合があり、どちらか一つの行動しかとれなくて、そのことによって片一方の目的が達成できないことで問題が発生しているという考え方です。

方針制約とも言われるのですが、1つの大きな目的を達成するための2つの中間目的の間で、取るべき行動が対立してしまうことが問題の発生に繋がっているということです。

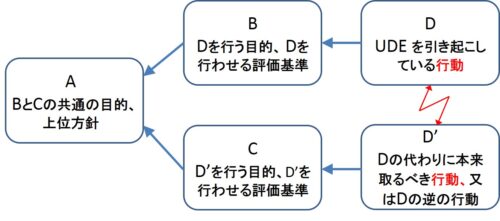

このような状況を表すのが、対立解消図(クラウド;下図)と呼ばれるものになります。

A-B-DのロジックとA-C-D'のロジックとが対立している、すなわちジレンマを起こしていることを表現する図です。

実は、組織問題の多くがこの対立解消図で表されているジレンマで起こっていると言えるのです。

参考記事:

QCD必達の裏に隠れた対立(ジレンマ)

QCD (品質、コスト、納期)目標の必達という言葉は、製造業では頻繁に使われます。

魔法の言葉のように、様々な部署の方針の大きな部分を占めます。

誰も文句のつけようのない、素晴らしい言葉ではあるのですが、近年企業で様々な不正や品質問題が起こっているのは、この魔法の言葉にあまりにも頼りすぎて、この言葉の陰に隠れたジレンマにまんまとはまってしまっているように見えるのです。

「すべての人は悪い人ではない。」

これは、TOC(制約の理論)での前提条件です。悪い人ではないけれども、人の行動が問題を起こしてしまう。

そして、問題を起こす人の行動は、組織内のジレンマ(対立構造)によってまったく悪気なく、正義の行動となって現れるというものです。

なので、この組織内のジレンマ(対立構造)を明確にして、そこに手を打たなければ問題の本質は解決しない、というのがTOCの思考プロセスになります。

私は、QCD必達の裏に、このジレンマが隠れていると見ています。

コストや納期は、具体的な数字が入ります。なので、目標は明確です。

それに対して、”品質”とは、もしかするととても曖昧な言葉ではないでしょうか?

企業には、おそらく品質基準なるものがあって、その基準が数値化されているという反論を受けるかもしれませんが、確かに数値目標化されているかもしれませんが、仮に数値化されているとしても、コストや納期の目標と比べると、主観的な要素が入り込みやすい曖昧さが残ります。

何が言いたいかというと、”品質”目標に関する主観的な操作が入り込みやすいということです。

さらにもっと重要なことは、組織内の評価ということです。

現場の行動は、現場マネージャーの評価基準によって決まります。そして現場マネージャーの行動は経営陣の評価基準に左右されることになります。

さて、QCDが本当にすべて均等に評価されるか、ということを考えてみましょう。

C(コスト)やD(納期)は、明確な数値です。そして企業の収益に直結します。なので、トップ経営者から見ると本当にまったなしの要求になります。

ところが、Q(品質)は、C,Dに比べると曖昧さがあり、経営陣からみても収益に直結してるかというと、実は大きく直結してるものの、主観操作によって一歩優先度が下げられてしまうのです。

納期を守れ!コスト必達だ!

出来ないというと、「出来る方法を考えろ!」と経営陣は激を飛ばします。

現場→現場マネージャー→経営陣というコミュニケーション構造の中で、品質問題のために納期が遅れる、あるいは品質問題のためにコストが達成できないというのは、まったく聞き入れられない”言い訳”として処理されていくのです。

追い込まれた現場がどうするか、これは火を見るよりも明らかです。そう、主観操作で品質基準を緩めてしまうのです。これが一番簡単で、追い込まれた状況では唯一の解決策になるというわけです。

また、現場マネージャ自身も、品質に関する評価は後からくるので、自分が組織で評価されるために、どうしてもC(コスト)やD(納期)を優先して組織運営を行うような傾向が出てきます。

三菱自動車や神戸製鋼のデータ改ざん、日産自動車の無資格者による最終検査など、コストや納期、つまり目に見える収益と直結する要素を最優先にし、品質は”問題にはならないだろう”という主観操作によって、現場感覚としては正当性を持って優先度を下げられていくわけです。

経営姿勢そのものの問題ではありますが、企業全体に広がる価値観のバランス欠如が問題の根本にありそうです。

冒頭のQCD必達という魔法の言葉は、これを言っておけば、3つの要素が必ず守られるし、企業姿勢として正しいものだと思いこんでしまうという危険があるということです。

ただ、これらの不正事件を、当事者が悪いんだ、と考えている当事者以外の企業の経営者に言いたいのは、このQCDの裏にあるジレンマはどの企業にも潜むリスクだと考えて欲しい、ということです。

「すべての人は悪い人ではない!」

これは、三菱自動車、神戸製鋼、日産自動車、すべてに言えます。そして、その他の大多数の企業にも。

このQCD必達の裏のジレンマに、日本企業全体として取り組んでいただきたいと思います。

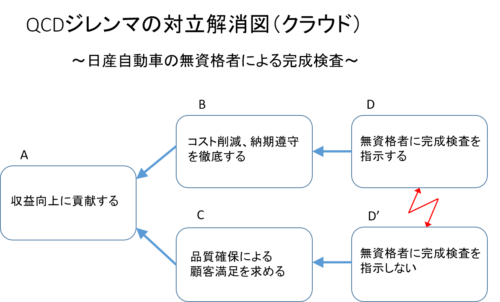

QCD必達のジレンマをクラウドで表現する

QCD必達と言いながら、どうしても品質(Q)のところが疎かになってしまいがちな状況をクラウド(対立解消図)で表してみると、下図のようになります。

収益向上を目指すというのが企業としての大方針です。

そして、その大方針を達成するためには、品質を高めて顧客の信頼を得なければならない。

さらに、コスト削減や納期遵守も達成していく必要がある。

ところがここで、品質を高めるための行動とコスト、納期達成のための行動が一致しないということが起きています。

コストを下げて、納期通りに進めるためには、有資格者を増やす(コストアップ)わけにはいかず、また少ない有資格者だけで対応していては納期に間に合わないということが起きてきます。

そのため、コストと納期達成のために、無資格者を使うという行動になっていくわけです。

当然、品質保証を順守するためには、規則通りに有資格者だけで完成検査をしなければなりません。

ここに矛盾が生じるのですが、さらにここで、検査結果が有資格者と無資格者の間でそれほど違いが出ないだろう、という悪魔の囁きが起きていたのではないかと考えられるわけです。

コストと納期は数字としてはっきり表れるので、誤魔化しようがないという事情も見えてきます。

これが問題の本質だと思うわけです。

再発防止策は本当に働くのか?

企業がこのような問題を起こすと、必ずトップは再発防止に努めます、と言います。

しかしながら、再発防止策は本当に効くのでしょうか?

もちろん、それぞれの企業で考える策そのものの良し悪しというのがあるのですが、ほとんどの再発防止策は、QCD問題、とりわけ品質問題に関するチェック体制の強化になっています。

要するに、現場を信用しないで、出来るだけ客観的にチェックをかけ、しかもそのチェック体制に冗長性を持たせることでチェックを確かなものにしようということが多いように思います。

ただ、もう一度、現場サイドで起こった品質に対する甘い考えの本質的な原因を考えてみたいのですが、私は、現場で作業をしている人たちが、担当している試験項目、あるいは評価する数値の意味を理解していないことが本当の原因ではないかと考えているのです。

コストが上がれば売価を上げざるを得なくなる、だから売り上げも減る。

あるいは、売価が上げられないでコストが上がってしまえば、利益が減ることは誰でもわかるし、どの程度のコスト変化が具体的にどういう影響を及ぼすかも、ある程度感覚を掴むことが出来ます。

納期も同じです。

納期が何日か遅れれば、それだけ会社の収益に影響があることは、肌で感じることが出来ます。

では、品質基準に関する数字が、具体的に経営にどういう影響があるかを、現場は理解しているのでしょうか?

この数字をクリアできないと、具体的にユーザーの安全はそれくらい脅かされるのか、ということを感覚的でも理解しているでしょうか?

なぜその数字が重要なのか?

なぜその判断基準になっているのか?

このような数字の意味が理解できていなくて、さらに他のコストや納期のプレッシャーがかかったときに、同じ優先度でQCDを守ろうとするかどうか、ということではないでしょうか?

私は、あくまで個人的な考えではありますが、本来、品質基準の数字や判断基準の意味を、現場に徹底することが、本当の解決策になるのではないかと思っています。

問題の本質を捉えるTOC(制約の理論)

最近、頻発している製造業の品質に関する不正問題を例にして、問題の裏にジレンマ(対立)があるということを説明しました。

そして、その問題の構造を解き明かすTOC(制約の理論)について、ごく簡単ではありますが、説明してみました。

弊社では、組織問題の解決、あるいは組織改革を行うときに、TOC(制約の理論)のフレームワークを用いて、根本問題、つまり組織のスループットを妨げるボトルネックを見つけるところからやらせてもらっています。

合わせてTOCのフレームワークの使い方などの指導も行っております。

詳しくは、「論理思考力向上セミナー」を参照ください。

また、弊社のホームページでは、開発組織の組織問題を例にとって問題の根本を捉える具体的事例を「開発組織における問題の構造化」という記事で連載もしています。

ご興味があれば、そちらの記事をご覧いただき、また導入してみたいということであれば、ぜひ弊社までお問い合わせください。

投稿者プロフィール

- 製品開発革新のプロパートナー

- フューチャーシップ(株) 代表取締役

技術者のキャリアアップ請負人。日米複数の製造業で製品開発現場30年以上の経験、エンジニア育成の経験をもとに、エンジニアの活性化を通して日本企業の再生を目指し奔走中。

最新の投稿

コラム2023.01.17製品開発プロジェクト・マネージャーを育成する実践型PM研修

コラム2023.01.17製品開発プロジェクト・マネージャーを育成する実践型PM研修 コラム2023.01.06組織を変える提案、課題解決の提案力を育成する社内研修

コラム2023.01.06組織を変える提案、課題解決の提案力を育成する社内研修 お知らせ2022.09.29研修コース例 ~技術戦略書の作成研修

お知らせ2022.09.29研修コース例 ~技術戦略書の作成研修 お知らせ2022.09.29研修コース例 ~製品開発革新の実践研修

お知らせ2022.09.29研修コース例 ~製品開発革新の実践研修

フューチャーシップ(株) 代表取締役

技術者のキャリアアップ請負人。日米複数の製造業で製品開発現場30年以上の経験、エンジニア育成の経験をもとに、エンジニアの活性化を通して日本企業の再生を目指し奔走中。